Disponer de un puesto de trabajo ordenado, limpio y bien organizado, es clave para atajar las pérdidas de tiempo-desplazamientos innecesarios, reducir los defectos en piezas, ahorrar en mantenimiento y aumentar la seguridad. Ayuda a que el personal de planta esté motivado y trabaje en las mejores condiciones.

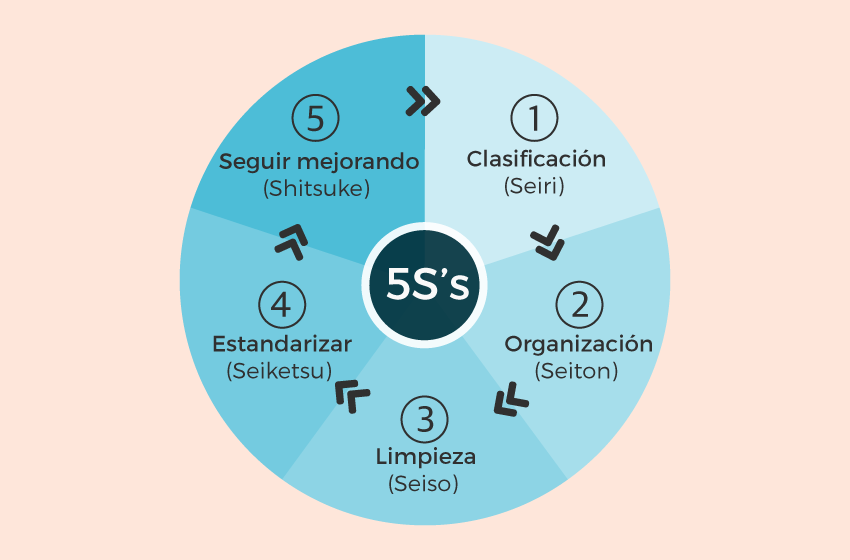

La metodología “cinco eses” fue desarrollada en Japón y cada una de las “S” hace referencia a una acción a realizar para implantar este método: Clasificación, Organización, Limpieza, Estandarizar y Seguir Mejorando.

El primer paso es realizar un “taller 5S piloto”, en una parte de la planta donde se hallan detectado problemas organizativos y de orden.

1ª S – CLASIFICACIÓN (SEIRI)

Consiste en identificar y clasificar los materiales indispensables para la ejecución del proceso.

2ª S – ORGANIZACIÓN (SEITON)

En segundo lugar, se procede a ordenar los materiales indispensables, facilitando las tareas de encontrar, usar y reponer estos útiles.

3ª S – LIMPIEZA (SEISO)

Es indispensable localizar y eliminar la suciedad del puesto de trabajo, así como su correcto mantenimiento.

4ª S – ESTANDARIZAR (SEIKETSU)

El proceso de estandarizar trata de distinguir fácilmente una situación “normal” de una “anormal”, es decir, el personal debe ser capaz de discernir cuando las tres eses anteriores se están aplicando correctamente y cuando no.

5ª S – SEGUIR MEJORANDO (SHITSUKE)

Las 5S no tienen un fin definido. Es un ciclo que se repite continuamente y en el que se debe de disponer de una disciplina para mantener un puesto de trabajo ordenado y limpio.