Para implementar la gestión FIFO o LIFO en un almacén, se deben seguir los siguientes pasos:

Identificar los productos: Identificar los productos y clasificarlos en función de su fecha de vencimiento o fecha de llegada al almacén.

Asignar un sistema de etiquetado: Asignar un sistema de etiquetado que permita identificar la fecha de llegada o de caducidad de cada producto.

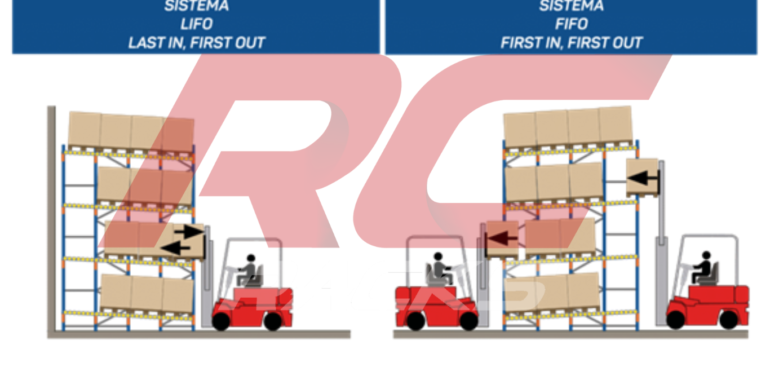

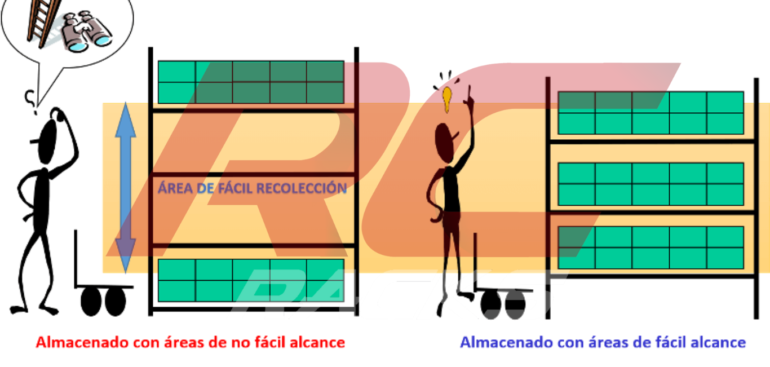

Asignar un sistema de almacenamiento: Asignar un sistema de almacenamiento que permita separar los productos según su fecha de llegada o de caducidad. Es decir, los productos más antiguos deben estar en un lugar accesible y separados de los productos más nuevos.

Establecer un proceso de rotación: Establecer un proceso de rotación que garantice que los productos más antiguos sean los primeros en ser utilizados o vendidos. Por ejemplo, en el caso de la gestión FIFO, se debe utilizar el inventario más antiguo antes que el inventario más nuevo.

Monitorear el inventario: Monitorear constantemente el inventario y registrar las entradas y salidas de los productos según el método de gestión elegido (FIFO o LIFO).

Analizar los resultados: Analizar los resultados de la gestión de inventario y evaluar si el método elegido es el más adecuado para el negocio.

Es importante tener en cuenta que, independientemente del método de gestión de inventario elegido, se deben seguir buenas prácticas de gestión de inventario, como llevar un control riguroso de las entradas y salidas de los productos, contar con un sistema de registro confiable, establecer un proceso de verificación de inventario regular y establecer políticas de reabastecimiento efectivas para garantizar el abastecimiento de los productos en todo momento.