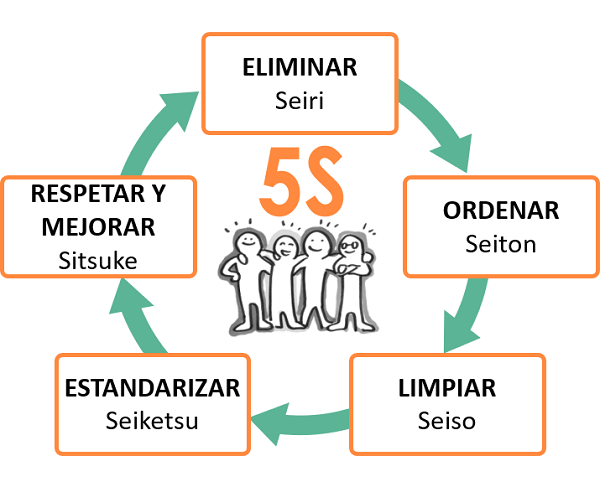

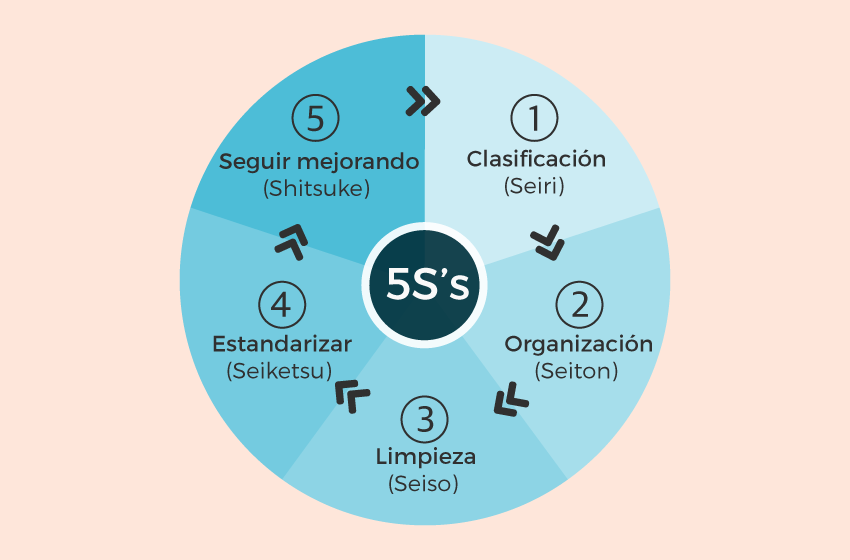

El principio de las 5S es “Un sitio para cada cosa y cada cosa en su sitio”.

Es un sistema muy fácil de entender y de llevar a cabo cuya finalidad es reducir el despilfarro tanto de recursos como de tiempo de trabajo, generando de esta manera un aumento de la productividad, así como un importante ahorro en el coste. Además, debido a la metodología de aplicación, toda la organización queda involucrada en su implantación.

as 5S son universales, se pueden aplicar en todo tipo de empresas y organizaciones, tanto en talleres como en oficinas, incluso en aquellos que aparentemente se encuentran suficientemente ordenados y limpios. Por tanto, cualquier tipo de organización, ya sea industrial o de servicios, que desee iniciar el camino de la mejora continua puede implementarlo en áreas como el mantenimiento de activos e instalaciones.

Lo que pasa con las 5S es que no es algo que se intenta una sola vez y se termina. Esto es algo que hay que repetir. Hay que seguir repitiendo el proceso siempre. Por eso es crucial que los más altos de la organización den ejemplo al resto de la organización. Lo que también será útil con esto es crear un área modelo o un ejemplo que pueda señalar y mostrar a la gente en diferentes áreas de negocio para aprender de ella.

Hoy en día las organizaciones requieren desarrollar entornos que permitan incrementar la productividad y los niveles de calidad en los procesos productivos, en los que las personas trabajen de acuerdo a las normas y estándares establecidos y, simultáneamente, que promuevan la iniciativa y la creatividad necesarias para la innovación en todos los ámbitos, sea en el diseño y desarrollo de nuevos productos o en la prestación de servicios, sea en el diseño de sus procesos o de la organización en su conjunto.